МОНОБРУС: новое типовое решение для усиления и уширения мостовых сооружений

Настоящее техническое решение предназначено для проектирования и строительства мостовых сооружений на всех стадиях: нового строительства, реконструкции, капитального ремонта и ремонта на этапе эксплуатации. МОНОБРУС — это продукт попарного объединения балок пролетного строения в поперечном сечении. В некоторых случаях возможно объединение трех, а иногда и всех балок, после чего брус уже считается плитно-монолитным.

В проектных решениях 1960–1970-х годов чаще всего в поперечном сечении использовали от пяти до восьми балок, чтобы обеспечить габарит Г-7 или Г-9 при ширине 10–12 метров. Такая ширина проезда позволяет обустроить по одной полосе движения в каждую сторону. В настоящее время с подобным габаритом проектируются съезды с главных дорог, а в те годы он обеспечивал проезд и был очень популярен.

Проблема сегодняшнего дня заключается в ремонте и реконструкции этих сооружений с обязательным усилением и уширением, так как они не отвечают современным нормам.

Данное техническое решение интересно тем, что кардинально решает вопросы преобразования мостовых сооружений как в поперечном сечении, так и в продольном направлении: оно дает возможность получить из балочного разрезного монолитное неразрезное пролетное строение.

Новая концепция усиления и уширения мостовых сооружений, спроектированных и разработанных по типовым проектам 1960–1980-х годов, появилась в 2010–2020-х годах нынешнего столетия, поскольку отсутствие необходимого обслуживания привело к печальным событиям, которые связаны прежде всего с малыми мостами.

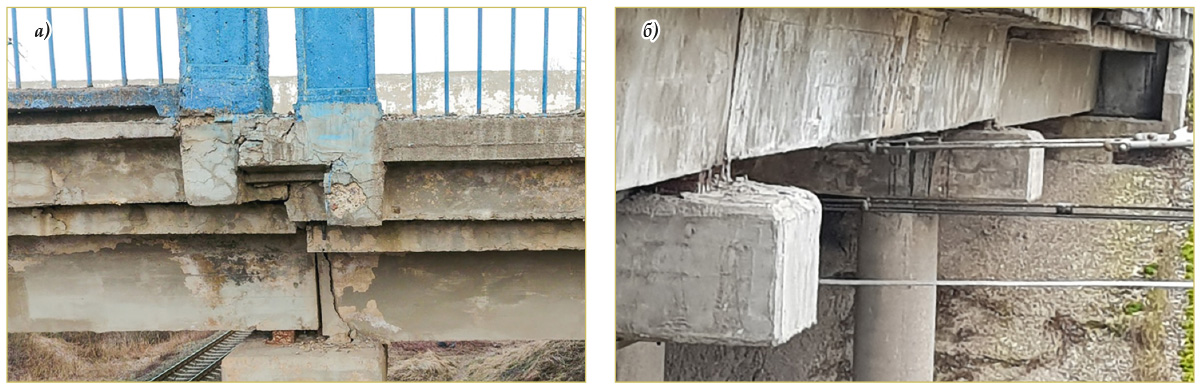

К малым мостам обычно относятся сооружения, длина которых не превышает 30 погонных метров. В данной статье речь пойдет о них, а также о мостах с малыми пролетами (обычно их длина составляет 9, 12, 14, 17, 21 метр). Подобные конструкции, расположенные в городах и находящиеся на балансе муниципалитетов, не получают должного обслуживания из-за нехватки финансирования. В результате их физическое состояние ухудшается, обустройство морально устаревает. Особенно изнашиваются конструкции деформационных швов, опорных частей, подферменников и в целом весь надопорный узел, который подвергается протечкам из-за осадков, насыщенных солью.

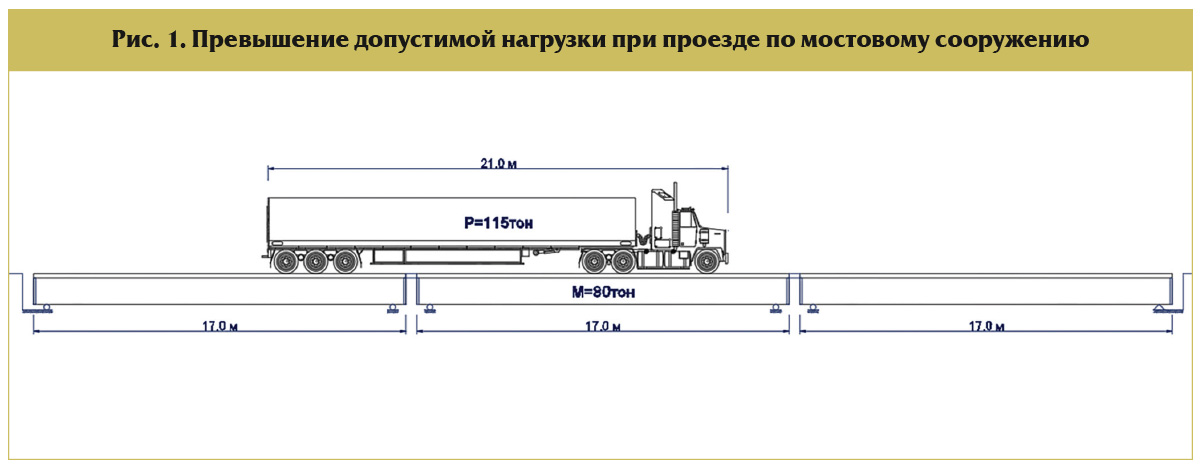

Кроме того, на современном этапе развития транспортных средств, для которого характерно утяжеление грузовиков и автобусов, не все города обустроены объездными дорогами. Возникают ситуации, когда при проезде по мостовому сооружению нагрузка превышает допустимую по длине и массе (см. рис. 1). Даже если вертикальная составляющая при этом частично делится (по осям) и позволяет проезд, то горизонтальная превышает массу пролета и при тормозных усилиях сдвигает его. Происходит сход балок в продольном направлении с опорных частей и с подферменников, вследствие чего случается катастрофа.

Рассмотрим типовые проекты, по которым в нашей стране строили мосты на протяжении многих лет. Самый распространенный — типовой проект №56 института «Союздорпроект» с пролетами 11,36, 16,36 метра и т. д. Предусмотренные им балки отличались особой надежностью, неслучайно на их базе были разработаны все последующие проекты, в частности типовой проект №710 (уже без поперечных диафрагм и с увеличенной толщиной стенки и плиты). Можно утверждать, что примерно 70% мостовых сооружений прошлого столетия были построены именно из этих балок.

В настоящее время потребовалось конструктивное решение по усилению и уширению таких мостов, также близкое к типовому, учитывающее стадии их ремонта, капитального ремонта и реконструкции. Оно было найдено путем долгого исследования этой проблемы, в первую очередь физико-механических характеристик балок с учетом геометрии данных конструкций (на основе типовых проектов №56, 56Д, 710 и многих их модификаций) в сборном и в монолитном исполнении.

К следующей известной группе типовых конструкций, уже более крупных, относится серия №384 с популярной длиной балок 24, 28 и 33 метра.

Что касается 44-метровых балок, предлагаемый метод апробирован на соответствующем объекте вблизи Набережных Челнов в Республике Татарстан.

Найденное техническое решение охватывает практически все типовые проекты с точки зрения усиления пролетных строений и в то же самое время годится для применения по стадиям. Предлагаемая система усиления подразумевает не только объединение балок попарно, но и их объединение вдоль моста — как в непрерывную цепь в виде неразрезного пролетного строения с усилием на надопорных участках, так и в температурно неразрезное пролетное строение по плите. Кроме того, возможно превращение конструкций в рамную систему. При этом необходимость в русловых опорах может исчезнуть, и тогда при малых пролетах, например 3 х 11,36 метра, будет получен целый пролет длиной 34 метра с равным решением, что станет настоящей реконструкцией (см. рис. 2).

Вариант с отсутствием русловых старых массивных опор, несомненно, облегчит последующую эксплуатацию сооружения. Его можно назвать наиболее ресурсным в плане экономии финансов и использования существующих балок в качестве несъемной опалубки, а существующих опор — в качестве специальных вспомогательных устройств будущей конструкции.

Из всех приведенных вариантов и постадийных раскладов особое место по значимости занимает ремонтная стадия усиления конструкции мостового сооружения. Ремонт обычно проводится на этапе эксплуатации моста, когда системы усиления применять невозможно. В итоге обходятся косметическими работами или ремонтом без изменения продольной схемы, например с объединением балок в температурную неразрезность. При этом шарнирное объединение по плите включается в совместную работу по температурному перемещению, и независимо от этого включается в работу шпренгельная система из множества прядевых канатов.

Эта система объединяет два типа температурной неразрезности: один — строго по плите пролетного строения, а другой — по тягам, которые располагаются вдоль нейтральной оси и тоже служат своего рода шарнирным звеном, передающим температурное перемещение по длине балок. Первое из указанных решений, по плите, родилось в стенах СоюздорНИИ под руководством крупного ученого-мостостроителя И.Д. Сахаровой, а второе — в проектном институте «Союздорпроект», его автором выступил проектировщик самых массовых мостовых конструкций В.Г. Решетников.

Автор настоящей статьи был соавтором выработанных в те годы рекомендаций, однако описываемое изобретение с объединением этих двух способов стало следующей ступенью совершенствования очень важного узла мостовых сооружений на современном этапе развития отечественного мостостроения. Необходимо отметить, что И.Д. Сахарова получила премию Совета Министров СССР за объединение по плите в температурную неразрезность до 770 погонных метров на мосту через реку Красную в Ханое во Вьетнаме, и этот рекорд пока не побит.

Между обоими авторами продолжался спор, что лучше и какой способ продвигать дальше. Сейчас, можно сказать, вопрос решен и компромисс найден. Кроме того, существовала проблема трещиностойкости плиты в зоне объединения, однако применение фибробетона сняло этот вопрос.

Включение шпренгельной системы при помощи относительно гибкого пучка из прядей равномерно распределяет, а иной раз и перераспределяет усилие от проходящей нагрузки, так что на шарнирную часть плиты из фибробетона переходит только часть напряжения. В данном случае пролетное строение включается в совместную работу и по вертикали в полном сечении, и по горизонтали по полной длине всего пролета моста (см. рис. 3).

Заслуживает внимание привязка именно такого типового решения к продольной консольно-подвесной схеме Лужского путепровода в Великом Новгороде. На нем появились сколы в надопорных сечениях балок. При обычной схеме сооружения 3 х 14 метров разрезное железобетонное пролетное строение имело восемь или двенадцать балок в поперечном сечении. Картина усугубилась тем, что контактный провод висел внизу балок пролетного строения и подмостового габарита не хватало. Проходящие электрички — «Ласточки» нового образца — в аварийном режиме вручную опускали пантографы и проезжали с пешеходной скоростью.

Было предложено объединить попарно балки, создать преднапряженные консоли и опереть центральную подвесную облегченную часть из ортотропной плиты длиной пять-шесть метров на консольные участки. Такой метод можно назвать самым экономным вариантом ремонта: он помог бы произвести все работы в режиме безостановочного движения и увеличить подмостовой габарит. Однако проектная организация прибегла к обычным способам: полному демонтажу балок с последующей их заменой и увеличению ригелей на один метр по высоте. Тем самым нагрузка на уже протрещавшие опоры (в виде свай оболочек) увеличилась. Работы на объекте идут уже третий год и до сих пор не завершены.

Метод с консольно-подвисным решением был защищен патентом №2804484 от 3 февраля 2023 года «Способ шпренгельного усиления пролетного строения».

генеральный директор ООО «НПП СК МОСТ»

ООО «Научно-производственное предприятие СК МОСТ» (ООО «НПП СК МОСТ»)

143914, Московская обл., г. Балашиха, мкр-н Никольско-Архангельский, 8-я лин., вл. 10

Телефон: (495) 663-68-80

E-mail: nppskmost (@) yandex.ru

Сайт: www.nppskmost.ru